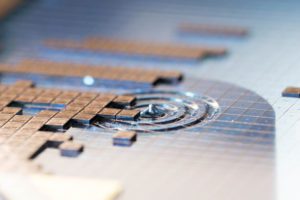

Grâce aux avancées en matière de rainurage laser, les fabricants sont en mesure d’optimiser la qualité de la séparation des matrices en combinant les techniques traditionnelles de découpe des lames et de rainurage laser pour séparer les copeaux individuels des wafers de silicium. Cependant, le processus reste une utilisation coûteuse du temps, car la rainure doit être inspectée visuellement par un opérateur de microscope, ce qui introduit également des dépendances individuelles. En utilisant le système de microscopie Vision PE, Clemex a démontré un nouveau processus automatisé qui réduit le temps passé par le technicien à analyser la matrice, tout en améliorant la précision de la mesure.

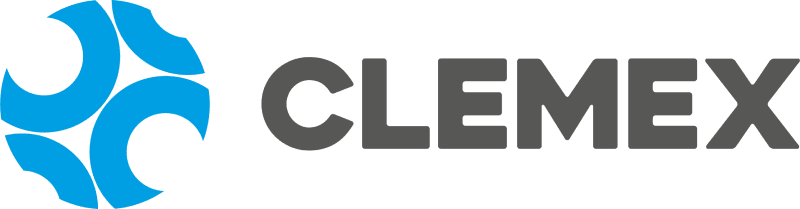

Depuis que les wafers de silicium ont été configurées pour accueillir plusieurs matrices, il y a eu le problème de l’enlèvement sûr et uniforme des matrices. La technique traditionnelle était d’utiliser une lame extrêmement aiguisée pour scier à travers la wafer autour des rainures de la matrice, laissant un tampon de matériau et la matrice au centre.

Depuis que les wafers de silicium ont été configurées pour accueillir plusieurs matrices, il y a eu le problème de l’enlèvement sûr et uniforme des matrices. La technique traditionnelle était d’utiliser une lame extrêmement aiguisée pour scier à travers la wafer autour des rainures de la matrice, laissant un tampon de matériau et la matrice au centre.

Cependant, il y a quelques problèmes avec le découpage de lame, principalement que, peu importe à quel point la lame est affûtée, elle peut encore introduire des contraintes dans la matrice et la wafer dans son ensemble. Il est largement reconnu que des défauts sont introduits dans la wafer à la suite du mécanisme de broyage et de cisaillement de la scie coupant la wafer. Ces défauts peuvent provoquer la passivation et l’écaillage des couches métalliques, le pelage, les fissures et le délaminage diélectrique intercouches, qui doivent tous être évités pour assurer la stabilité d’un dispositif.

Afin d’éviter ces problèmes, les fabricants doivent adopter une autre méthode pour obtenir un traitement de haute qualité avec un délaminage minimal sur les wafers avant la séparation des matrices : le rainurage laser. Ceci permet de réduire les contraintes et de procéder à une inspection visuelle afin de garantir un positionnement correct. Le découpage de lame peut alors être utilisé pour réaliser la coupe finale si la ligne prédécoupée passe.

Le rainurage laser est un procédé basé sur l’énergie thermique et il n’y a pas de contact direct entre l’outil et la pièce à usiner. Il utilise un laser haute énergie focalisé pour transférer l’énergie thermique vers la wafer, qui est absorbé par les couches métalliques du délaminage diélectrique intercouches les plus basses d’énergie thermique. Ces couches métalliques chauffent et fondent en des solides fondus et vaporisés, qui peuvent être éliminés par un flux directionnel de pression d’air. Il existe désormais une rainure importante dans la wafer, plus fine et beaucoup moins résistante au processus de découpe de la lame, ce qui permet un retrait plus propre de la matrice.

Le rainurage laser est donc désormais le choix principal pour les fabricants qui cherchent à améliorer la qualité du découpage de wafers. Mais même ce processus n’est pas exempt d’inconvénients. Le laser lui-même est un système complexe qui doit être positionné et repositionné avec précision sur la wafer pour s’assurer qu’il rainure le long du bon point. La rainure elle-même doit être extrêmement précise et conforme à la forme et à la tolérance définies par le fabricant. Une rainure qui ne respecte pas cette tolérance peut entraîner une découpe incorrecte de la matrice, qui n’est pas adaptée à l’utilisation et doit être jetée. Un opérateur doit consacrer un temps considérable à l’analyse des tolérances des rainures à l’aide d’un microscope et à les nettoyer pour le découpage.

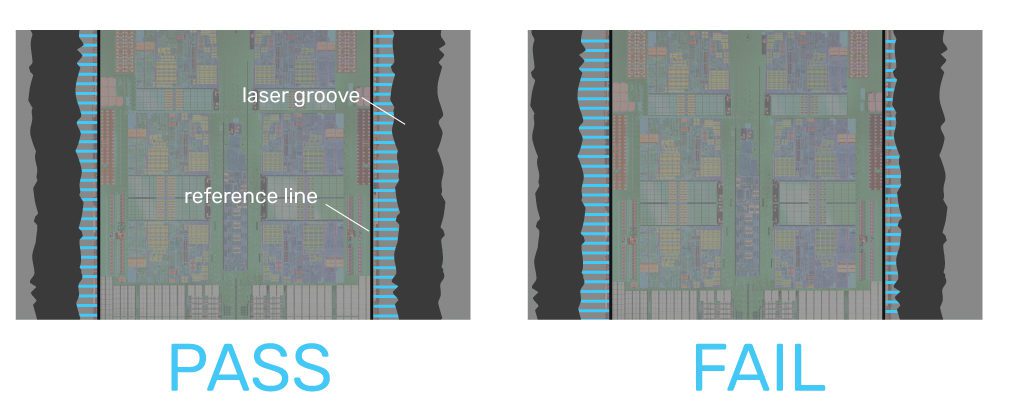

Grâce au système de microscope Vision PE, Clemex a développé une nouvelle méthode d’automatisation de l’analyse de la distance entre la rainure et le bord de la matrice.

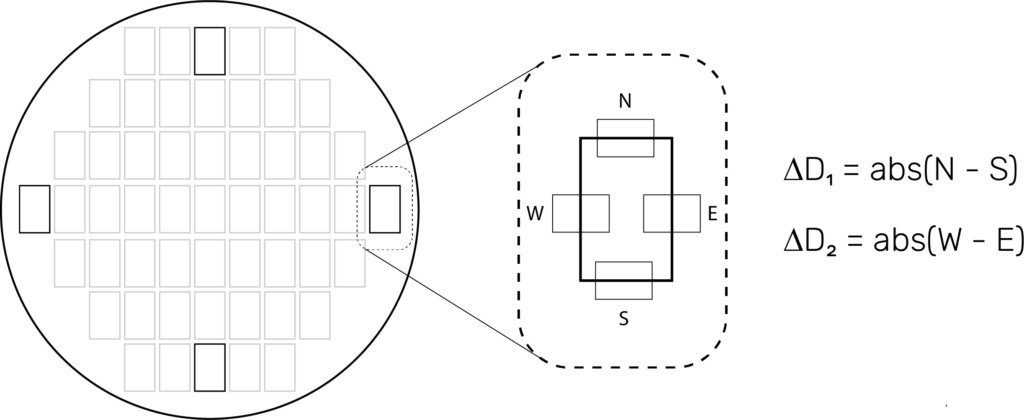

Tout d’abord, la wafer est correctement positionnée sous la lentille. Pour ce faire, on utilise un point de référence, puis on ajuste la wafer afin qu’elle soit correctement orientée. Une fois cette opération effectuée, chacune des matrices aux extrémités ou aux points centraux de la wafer est correctement analysée.

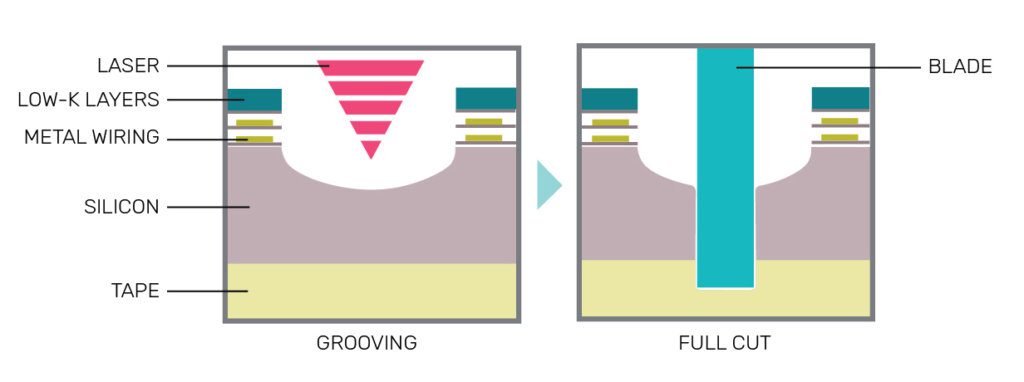

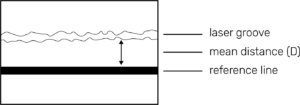

Après l’analyse des points de référence, la rainure laser elle-même peut être analysée. Pour ce faire, on utilise une ligne de référence tracée autour de la matrice, et on mesure la distance moyenne entre cette ligne et la rainure elle-même. Comme cette distance peut varier légèrement, une distance moyenne ΔD est prise.

Pour obtenir une distance moyenne globale, la distance absolue de l’arête nord de la matrice est soustraite de celle de l’arête sud, pour former une différence de distances : ΔD1. La même procédure est appliquée aux bords est et ouest pour obtenir ΔD2. Les valeurs ΔD les plus près de 0 sont les meilleures, avec des tolérances qui forment un seuil de réussite/échec.

Si l’une des valeurs ΔD1 ou ΔD2 est supérieure à la tolérance requise pour retirer la matrice, les processus de rainurage laser doivent être révisés. Le procédé de rainurage n’a pas fonctionné comme prévu et la matrice ne peut pas être retirée sans dommage.

Ce processus est répété pour toutes les matrices sur la wafer, tout en travaillant dans un temps de contrainte, et l’analyse est un succès grâce à la personnalisation extrême offerte par la Vision PE. L’ensemble du programme utilise des instructions conditionnelles, le centrage automatique, le déplacement d’une cible à une autre et l’obtention d’une image claire et nette à partir de grandes distances. Cette opération peut s’avérer difficile lorsque le diamètre de la tranche de silicium va jusqu’à 30 cm (12 po).

Actuellement, les fabricants de puces comptent sur les opérateurs humains pour les déplacer manuellement sur de la wafer et évaluer visuellement la tolérance. Ce processus est incroyablement long et sujet à des erreurs humaines, mais il n’y a pas eu d’autres options jusqu’à présent. Le processus décrit ici, en utilisant l’excellente suite de fonctionnalités du système Vision PE, signifie pour les fabricants qu’ils sont enfin en mesure d’automatiser leur analyse du positionnement des rainurage laser sur une wafer de silicium.

Références

« Laser Grooving Characterization for Dicing Defects Reduction and its Challenges » – Koh Wen Shi, Lau Teck Beng, Yow, K.Y., 11e Electronics Packaging Technology Conference (congrès sur la technologie de l’emballage électronique), 2009

Peut être consulté à l’adresse suivante : https://ieeexplore.ieee.org/stamp/stamp.jsp?tp=&arnumber=5416427 (en anglais seulement).

« Micro-grooving of silicon wafer by Nd:YAG laser beam Machining » – Sherpa, T.D., Pradhan, B.B., International Conference on Mechanical, Materials and Renewable Energy (congrès international sur la mécanique, les matériaux et les énergies renouvelables), 2018 Peut être consulté à l’adresse suivante : https://iopscience.iop.org/article/10.1088/1757-899X/377/1/012219/pdf (en anglais seulement).

« Laser grooving of semiconductor wafers: comparing a simplified numerical approach with experiments » –

van Soestbergen, M., Zaal, J.J.M., Swartjes, F.H.M., Janssen, J.H.J., 16e International Conference on Thermal, Mechanical and Multi-Physics Simulation and Experiments in Microelectronics and Microsystems (congrès international sur la simulation thermique, mécanique et multiphysique et les expériences en microélectronique et microsystèmes), 2015

Peut être consulté à l’adresse suivante : https://ieeexplore.ieee.org/stamp/stamp.jsp?tp=&arnumber=7103120 (en anglais seulement).

« Methods of Laser Dicing »

Peut être consulté à l’adresse suivante : https://www.disco.co.jp/eg/laser/method.html (en anglais seulement).

« The Application of Laser in WLCSP Process »

Peut être consulté à l’adresse suivante : http://www.semicontaiwan.org/en/sites/semicontaiwan.org/files/data16/docs/1%20-%20The%20Application%20of%20Laser%20in%20WLCSP%20Process-final-Amkor.pdf (en anglais seulement).